تأثیر بایندر بر استحکام بریکت کربنی حاصل از باطله های پر آهن

از آنجا کهباطلهاز نظر اندازه بسیار ریز هستند، منطقیتر است که باطلههای خام گلولهای شوند و سپس برشته کردن مستقیم کاهش یابد. به منظور بررسی امکان بازیابی آهن با برشته کردن مستقیم بریکت کربن از باطله های آهن بالا، اثرات چسب های مختلف بر استحکام بریکت سبز و استحکام دمای بالا بریکت کربن از باطله های آهن بالا مورد بررسی قرار گرفت.

1. مواد و خواص را آزمایش کنید

ماده اولیه مورد استفاده در این آزمایش باطله آهنی پرسرعت با عیار کل آهن 87/32 درصد بود. مواد افزودنی اصلی در این آزمایش، ترکیب زغال سنگ داخلی و بایندر هستند. محتوای رطوبت، محتوای خاکستر، محتوای فرار و محتوای کربن ثابت زغال سنگ مخلوط داخلی به ترتیب 11.77، 19.90، 28.18 درصد و 51.92 درصد بود و تا 1- میلی متر خرد شد.

2. روش تست

سنگ معدن خام، زغال سنگ داخلی و چسب را با کیفیت معینی مخلوط کرده و سپس مقدار معینی از آب را با کیفیت به هم زدن و مخلوط کردن اضافه می کنند و سپس با فشار دادن گلوله کربن به دست می آید.پرس بریکت.

آزمایش های زیر را انجام دهید:

آ. اندازه گیری قدرت دمای بالا

ب تعیین مقاومت گلوله سبز: شامل زمان افت و مقاومت فشاری بریکت های مرطوب و خشک.

پس از تعیین بهترین بایندر برای گلوله، آزمون جداسازی مغناطیسی با شدت پایین بو دادن-سابزنی با احیای مستقیم برای به دست آوردن محصول نهایی آهن احیای مستقیم انجام شد.

3. نتایج آزمون

3.1 تأثیر بایندرهای مختلف بر استحکام بریکت

مقدار معینی از سنگ خام با 20% زغال سنگ داخلی، مقدار مناسب آب و انواع مختلف چسب برای آزمایش فشار بریکت مخلوط می شود و نتایج در جدول 1 نشان داده شده است.

جدول 1 نسبت گلوله و استحکام بریکت سبز با بایندر منفرد

شماره کد. | حجم آب % | کلاسور | مقدار بایندر% | تعداد قطرات مرطوب (بار ·50 سانتی متر-1) | مقاومت فشاری لامپ مرطوب/N | تعداد قطرات خشک (بار ·50 سانتی متر-1) | مقاومت فشاری خشک/N |

P1 | 14.4 | CMC | 0.4 | 4.2 | 40.56 | 4.2 | 191.8 |

P2 | 2.7 | ملاس | 15 | 3.0 | 23.44 | > 20 | 730.00 |

P3 | 15.6 | نشاسته | 10 | 3.2 | 47.00 | 6.7 | 142.8 |

P4 | 13 | بنتونیت | 10 | 7.6 | 43.78 | 5.5 | 186.00 |

P5 | 11.7 | لیوان آب | 10 | 1.8 | 18.8 | 1.7 | 45.52 |

P6 | 15.6 | سیمان نسوز | 10 | 1.0 | 30.00 | 1.0 | 20.5 |

P7 | 15.6 | سیمان استاندارد | 10 | 1.5 | 47.90 | 4.5 | 146.00 |

جدول 1 نشان می دهد کهCMCبیشترین تأثیر را در بهبود افت بریکت و استحکام فشاری دارد و دوز آن تنها 0.4 درصد از سنگ معدن خام است. به دنبالبنتونیتو نشاسته محلول، و قدرت بریکت سبز اساساً زمانی به نیاز می رسد که دوز آن 10٪ از سنگ معدن اصلی باشد. سایر کلاسورها الزامات را برآورده نمی کنند.

3.2 اثر بایندر کامپوزیت بر استحکامبریکت های سبز

نسبت های مختلف CMC و ملاس، سیمان استاندارد، بنتونیت و همچنین ملاس و بنتونیت به عنوان چسب کامپوزیت برای تست فشرده سازی بریکت استفاده شد و نتایج آزمایش در جدول 2 نشان داده شده است.

جدول 2 عملکرد بریکت با بایندر کامپوزیت

شماره کد. | حجم آب % | دوز بایندر و بایندر % | دوز بایندر و بایندر (بار ·50 سانتی متر-1) | مقاومت فشاری لامپ مرطوب/N | تعداد قطرات خشک (بار ·50 سانتی متر-1) | مقاومت فشاری خشک/N |

P8 | 12 | 0.4٪ CMC + 8٪ ملاس | 7.6 | 31.8 | > 20 | 511.8 |

P9 | 15.4 | 0.4% CMC + 8% سیمان استاندارد | 3.7 | 63.67 | 3.0 | 164.9 |

P10 | 15.0 | 0.4٪ CMC + 5٪ بنتونیت | 9.4 | 41.88 | 13.0 | 181.00 |

P11 | 15.4 | 0.4٪ CMC + 8٪ بنتونیت | 10.6 | 45.68 | 14.3 | 222.2 |

P12 | 12.5 | 5% ملاس + 5% بنتونیت | 4.6 | 22.56 | > 20 | 248.5 |

3.3 تأثیر برشته کردن بر استحکام بریکت ها

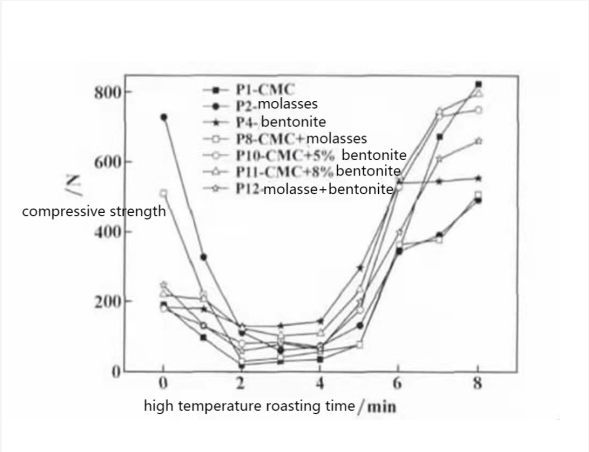

با توجه به نتایج مطالعه فوق، بریکت های P1، P2، P4، P8، P10، P11 و P12 با مقاومت مورد نیاز انتخاب و مقاومت آنها در دمای بالا اندازه گیری شد و نتایج در شکل 1 نشان داده شده است. در شکل 1 نشان داده شده است. روند تغییر استحکام در طول برشته کردن در دمای بالا با نسبت های مختلف چسب اساساً یکسان است، با مقاومت فشاری بریکت ها در ابتدای برشته کردن کاهش می یابد و به تدریج در مرحله بعدی افزایش می یابد.

شکل 1 اثر زمان برشته شدن در دمای بالا بر استحکام دمای بالا بریکت ها

از نتایج قبلی می توان نتیجه گرفت که از نظر مصرف انرژی و عیار سنگ برشته شده، ضمن اطمینان از کیفیت بریکت، باید میزان افزودنی ها را به حداقل رساند، بنابراین 0.4% CMC به اضافه 8% بنتونیت به عنوان بهترین چسب برای این معدن استفاده می شود. .

3.4 اثر تخلخل بریکت بر استحکام گلوله

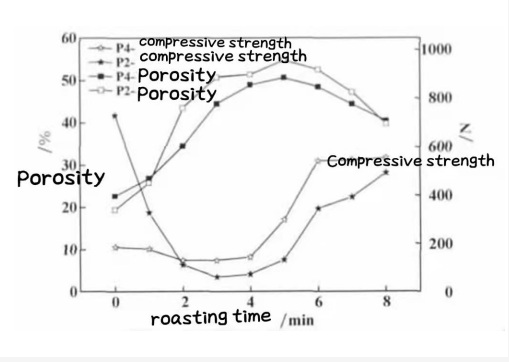

همانطور که در شکل 2 نشان داده شده است، تخلخل بریکت کربن ابتدا افزایش یافته و سپس با زمان برشته شدن کاهش می یابد. همراه با مطالعه تغییر شدت در طی فرآیند کاهش بریکت اکسید شده، کاهش سریع شدت در مرحله اولیه برشته کردن بریکتهای کربنی ناشی از افزایش تخلخل داخل بریکتها بود.

شکل 2 تغییر تخلخل گلوله در زمان های مختلف بو دادن در دمای بالا

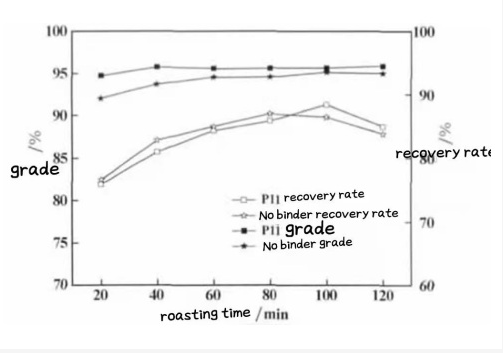

3.5 آزمون جداسازی مغناطیسی بریکت برشته کردن مستقیم کاهش

پس از تعیین بریکتهای P11 بهعنوان بهترین فرمولاسیون، آنها تحت آزمایشهای کاهش مستقیم تفکیک مغناطیسی قرار گرفتند. گلوله های بدون بایندر به عنوان یک آزمایش کنترل برای بررسی اثر بایندر بر کاهش مستقیم برشته شدن و جداسازی مغناطیسی بریکت ها استفاده شد. همانطور که از شکل 3 مشاهده می شود، روند دو بریکت با زمان برشته شدن اساساً یکسان است، با افزایش زمان برشته کردن، عیار محصول آهن احیاء مستقیم تغییر چندانی نمی کند. نرخ بازیابی روندی را نشان می دهد که ابتدا افزایش و سپس به آرامی کاهش می یابد.

شکل 3 اثر زمان برشته کردن بر شاخص کاهش مستقیم گلوله ها

4. نتیجه گیری

4.1 هنگام استفاده از یک بایندر، CMC و بنتونیت تأثیر بهتری در بهبود استحکام بریکتهای سبز دارند. ملاس تأثیر قابل توجهی در بهبود استحکام بریکت های خشک دارد.

4.2 هنگام استفاده از بایندر ترکیبی، بهترین نسبت بایندر ترکیبی 0.4% CMC + 8% بنتونیت است.

4.3 تفاوت زیادی در مقاومت فشاری بریکت های خشک با چسب های مختلف وجود داشت، اما روند تغییر مقاومت فشاری اساساً در برشته کردن در دمای بالا یکسان بود. استحکام فشاری بریکت ها به سرعت در 0 تا 2 دقیقه در مرحله بو دادن اولیه کاهش یافت و به تدریج در 4 تا 8 دقیقه افزایش یافت.

4.4 کاهش استحکام بریکت کربن در طول دوره تکلیس اولیه 0 تا 2 دقیقه ناشی از افزایش تخلخل داخل بریکت است. در طی 5 تا 8 دقیقه، ذرات آهن به یکدیگر متصل شدند و مقاومت فشاری بریکت به دلیل تشکیل فاز آهن در بریکت بهبود یافت.

4.5 پس از گندله سازی با بهترین نسبت بایندر، آزمایش جداسازی مغناطیسی بو دادن احیای مستقیم انجام شد. در شرایط دمای برشته 1200 درجه سانتیگراد و زمان بو دادن 100 دقیقه، عیار آهن کل 95.64 درصد و بازیابی 88.42 درصد به دست آمد.