تقویت آهن کاهش یافته مستقیم (DRI ) برای استفاده در فولادسازی الکتریکی (1)

آهن کاهش یافته مستقیم (DRI )دومین منبع بادوام ترین آهن بکر مورد استفاده در فولادسازی پس از آن استآهن خامیا فلز داغ تولید شده درکوره های انفجار. DRI با احیای مستقیم سنگ آهن با استفاده از سنگ آهن تولید می شودمونوکسید کربنوهیدروژن. راکتورهای محوری مبتنی بر گاز طبیعی معمولاً در آمریکای شمالی و جنوبی برای تولید DRI استفاده میشوند در حالی که DRI مبتنی بر زغال سنگ در بازارهای آسیایی رایج است. عرضه ارزان گاز طبیعی در ایالات متحده، DRI را به منبع جذابی از آهن برای فولادسازان تبدیل کرده است.

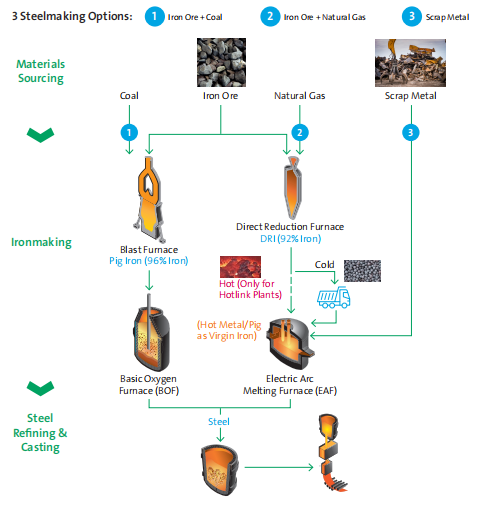

شکل 1 مسیرهای مختلف فولادسازی، یعنی رویکرد یکپارچه با کوره بلند، و رویکرد مبتنی بر برق مصرف کننده DRI و قراضه را نشان می دهد. در آمریکای شمالی، بیش از 60 درصد فولاد از طریق تولید می شودEAF مسیر

شکل 1: مسیرهای برجسته برای فولادسازی

در فولادسازی الکتریکی، جایی که عناصر باقیمانده باید کم باشند، ممکن است بین 10 تا 30 درصد از مواد باردار به فلزات مبتنی بر سنگ معدن (آهن یا DRI

) نیاز داشته باشد تا ناخالصیهای موجود در ضایعات جبران شود و محتوای کربن افزایش یابد. شارژ

واحدهای آهن خالص ارائه شده توسط OBMs

به فولادسازان برقی کمک می کند تا درجات پیشرفته فولاد تولید کنند و شیمی آلیاژ را کنترل کنند. رقیق شدن باقیمانده ها برای فولادسازان در بازارهایی که ضایعات به طور مداوم بازیافت می شود، بیشتر و بیشتر به یک موضوع تبدیل می شود و بنابراین فولادسازان به واحدهای آهن «بکر» بیشتر و بیشتری در ترکیب مواد خام برای حفظ سطوح پایین در محصول نهایی نیاز دارند. بسیاری از عملیات EAF

مصرف آهن خام را ترجیح می دهند زیرا کاهش قابل توجهی در انرژی الکتریکی مورد نیاز و در نتیجه افزایش متناظر در بهره وری کوره وجود دارد. OBM

ها معمولاً نسبت به آهن و فولاد ضایعات بازیافتی دارای ویژگی های شیمیایی و فیزیکی بسیار سازگارتر هستند. امروزه، تغییر در شیمی ضایعات آهن و فولاد می تواند باعث تغییرات قابل توجهی در نتایج عملیاتی شود.

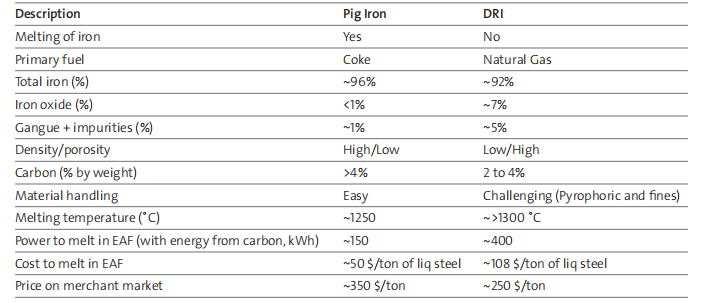

با این حال، همه OBM ها یکسان نیستند. جدول 1 مقایسه OBM ها را با توجه به ارزش مصرفی آنها برای فولادسازی الکتریکی نشان می دهد. چدن دارای چندین مزیت نسبت به DRI است، یعنی محتوای آهن فلزی بالاتر، ناخالصیهای کمتر، نقطه ذوب پایینتر و محتوای کربن بالاتر، که در نتیجه نیاز به قدرت ذوب کمتری دارد. علاوه بر این، DRI چالش های قابل توجهی را با حمل و نقل و ذخیره سازی ارائه می دهد زیرا جریمه های قابل توجهی را در طول حمل و نقل ایجاد می کند. از منظر عملیاتی، به نظر می رسد که آهن خام انتخاب مطلوب تری به عنوان منبع OBM در فولادسازی الکتریکی باشد.

جدول 1: مقایسه آهن خام و DRI

در حال حاضر آهن خام عمدتاً از طریق کوره بلند تولید می شود. عملیات کوره بلند و فرآیندهای جانبی آن بیشترین مقدار CO

را به همراه دارد2به ازای هر تن تولید فولاد به دلیل استفاده از زغال سنگ و کک. فرآیندهای DRI

که مبتنی بر گاز طبیعی هستند، کمتر از نیمی از CO

را تولید می کنند2انتشارات یک کوره بلند بنابراین، فرصتی اساسی برای حذف معایب DRI

و نزدیکتر کردن آن به آهن خام وجود دارد، در حالی که انتشار کلی را پایین نگه میدارد.

در این مقاله، دو رویکرد برای افزایش ارزش استفاده از DRI در فولادسازی الکتریکی بیان شده است. روش اول مبتنی بر پیش گرم کردن DRI قبل از ورود به کوره الکتریکی با استفاده از احتراق اکسی سوخت است و روش دوم، تبدیل کامل DRI به فلز داغ یا آهن خام با ذوب با استفاده از احتراق اکسی سوخت است. هر دو رویکرد بر اساس احتراق گاز طبیعی و/یا هیدروژن به عنوان سوخت برای به حداقل رساندن CO است2انتشارات بخشهای بعدی هر دو این رویکردها را توصیف میکنند و مزایا، امکانسنجی و مراحل بعدی بالقوه را تشریح میکنند.