تاثیر روش کوئنچ بر سختی پوست غلتکی دستگاه بریکت

در این مقاله، اثر کوئنچ مضاعف بر سختی سطح و تغییر شکل عملیات حرارتی پوستههای غلتکی با استفاده از پوستههای غلتکی فولادی 9Cr2Mo برای دستگاه بریکت مورد بررسی قرار گرفت و پارامترهای فرآیند کوئنچ دوگانه تعیین شد. نتایج نشان میدهد که با استفاده از روش کوئنچ دوگانه، سطح خارجی پوسته غلتکی یک توزیع گرادیان سختی با سختی بالا در وسط و سختی کم در لبهها تشکیل میدهد و تغییر شکل عملیات حرارتی پوست غلتکی کاهش مییابد و عمر سرویس به طور قابل توجهی بهبود یافته است.

پودر زغال سنگ، پودر آلیاژ، پودر آهن، پودر خاکستر آلومینیوم، پودر سنگ معدن و غیره معمولاً از مواد اولیه و مواد کمکی در صنعت متالورژی استفاده می شود. در صورت استفاده مستقیم از حالت پودری باعث آلودگی شدید گرد و غبار و خطر پنهان برای محیط زیست می شود. در حال حاضر،دستگاه بریکتعمدتاً برای فشار دادن پودر مربوطه به شکل کروی یا بیضی استفاده می شود که می تواند آلودگی گرد و غبار را کاهش دهد و حمل و نقل را تسهیل کند و همچنین می تواند میزان استفاده از پودر را بهبود بخشد.

پوست غلتکی در تماس مستقیم با پودر است که بخش کلیدی دستگاه بریکت است. انتخاب مواد و بهینه سازی فرآیند عملیات حرارتی از اهمیت ویژه ای برخوردار است.

پودر فلز و پودر سرباره ضایعات ذوب، پوست غلتکی نیاز به سختی و مقاومت در برابر سایش بالا دارد و پوست غلتکی فولاد آلیاژی بیشتر مورد استفاده قرار می گیرد، مانند فولاد آلیاژی 9Cr2Mo. پودر ریز مانند پودر زغال سنگ و خاک رس نیاز نسبتاً کمی به مواد پوست غلتکی دارد. فولاد 65Mn را می توان انتخاب کرد.

در فرآیند قالبگیری تماسی پوست غلتکی و پودر سخت، علاوه بر سایش معمولی، فروپاشی مواد اغلب روی سطح رخ میدهد (همچنین به عنوان شکست لبه برس نیز شناخته میشود)، به خصوص در هر دو انتهای پوست غلتکی. طبق آمار ناقص، پوست غلتکی که به دلیل خرابی لبه برس قابل استفاده نیست، عامل اصلی توقف و ترمیم پرس توپ است. پس از نصب برخی از پوسته غلتکی داخلی، پودر قالب گیری تنها شکست لبه قلم مو را در بیش از 10 تن، بسیار کمتر از ظرفیت پردازش پوست غلتکی وارداتی 8000 تا 10000 T ایجاد کرد.

چگونگی بهبود بیشتر طول عمر غلتک های داخلی برای جایگزینی محصولات وارداتی به چالشی کلیدی برای شرکت های مطبوعاتی چینی تبدیل شده است.

——فناوری عملیات حرارتی فناوری کلیدی برای بهبود عملکرد پوسته های غلتکی است.

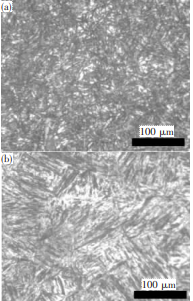

الف) کوئنچ مایع دوگانه؛ (ب) کوئنچینگ تک مایع

شکل: ریزساختارهای ورق غلتکی تحت روش های مختلف کوئنچ

پوست رول که توسط فرآیند معمولی کوئنچ تک مایع درمان شده است می تواند توزیع سختی یکنواختی را روی سطح به دست آورد. اما در فرآیند تشکیل پودر، پوست رول در وسط سطح و لبه ها تحت نیروهای ناهمواری قرار می گیرد و در حین اکستروژن پودر، نیروهای نامتقارن در گوشه ها وارد می شود و آن را مستعد برس زدن می کند. شکست. علاوه بر این، پوسته های رول خاموش شده تک مایع در معرض تغییر شکل های عملیات حرارتی زیادی هستند. از آنجایی که از پوسته های غلتکی پرس پلت به صورت جفت استفاده می شود، تغییر شکل پس از عملیات حرارتی به طور اجتناب ناپذیری بر دقت مونتاژ اثر می گذارد و در نهایت عمر مفید پرس پلت را کاهش می دهد.

کوئنچ مضاعف به عنوان یک روش عملیات حرارتی برای قطعات بزرگ می تواند به طور موثری تنش تبدیل را در طول فرآیند کوئنچ کاهش دهد و شرایط خنک کننده را بهبود بخشد و برای شفت ها و چرخ دنده ها با نتایج خوبی استفاده شده است.

یافته های خاص به شرح زیر است:

1. با افزایش زمان پیش سرد شدن در خارج از کوره در فرآیند کوئنچ دوبل، سختی کلی رول رول تمایل به کاهش دارد و یک گرادیان سختی روی سطح ایجاد می شود که سختی قسمت میانی بالاتر از آن است. قسمت پایانی؛

2. سختی کلی پوسته رول با افزایش زمان پیش سرد شدن فرآیند دوبل کوئنچ کاهش می یابد و زمانی که زمان پیش سرد شدن به 5 دقیقه می رسد، گرادیان سختی روی سطح رول رول از بین می رود.

3. فرآيند بهينه خاموش كردن و خنك كردن براي دوبار خاموش كردن پوسته هاي غلتكي 9Cr2Mo به شرح زير تعيين شد: 5 دقيقه پيش سرد كردن در خارج از كوره. 1 تا 3 دقیقه قبل از خنک شدن برای دوبل کوئنچ