بریکتینگ پودر آهن اسفنجی

بریکتینگ پودر آهن اسفنجی

1. اهداف و شاخص های آزمایش

پودر آهن اسفنجی دارای اندازه ذرات کوچک ، وزن سبک ، شناور روی سطح فولاد مذاب و تخلیه به بیرون با سرباره ، با سرعت بازیابی کم است و نمی تواند برای تولیدات صنعتی اعمال شود. با این حال ، به دلیل انباشته شدن طولانی مدت محصولات ، اکسیداسیون و زباله های طبیعی بسیار جدی است. بنابراین ، پس از فشار و قالب گیری پودر آهن اسفنجی ، مقاومت در برابر اکسیداسیون آن بهبود می یابد ، ترکیب شیمیایی آن تثبیت می شود ، مشکلات ساخت فولاد مانند شناور و کیک شدن حل می شود و سرعت ذوب و سرعت بازیابی بهبود می یابد.

تعیین مقادیر شاخص تجربی. پودر آهن اسفنجی متوجه تولید بریکت می شود و شاخص بریکت به استانداردهای زیر می رسد: قدرت سقوط هر بلوک 5 ≥ برابر در متر و TFe 87 ≥ است.

2. آزمایش مواد اولیه و تجهیزات.

مواد اولیه: پودر آهن اسفنجی . اتصال دهنده: سدیم سیلیکات.

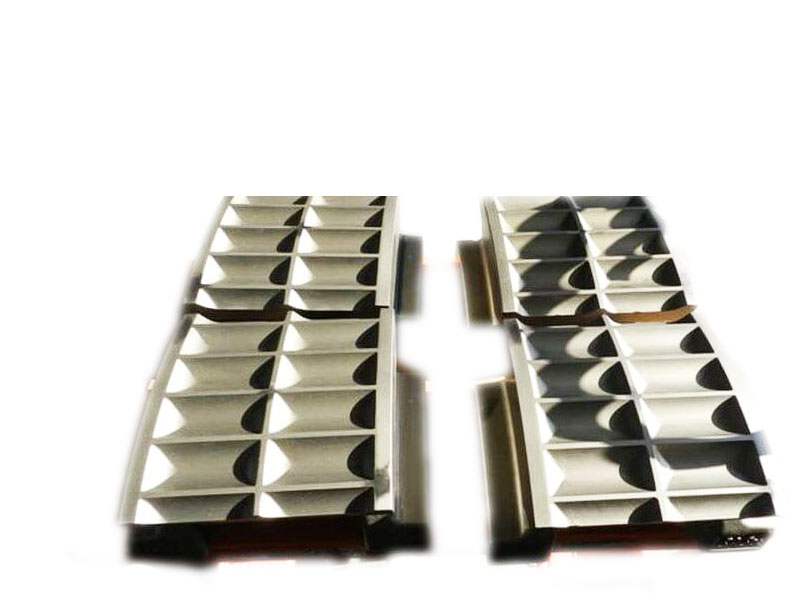

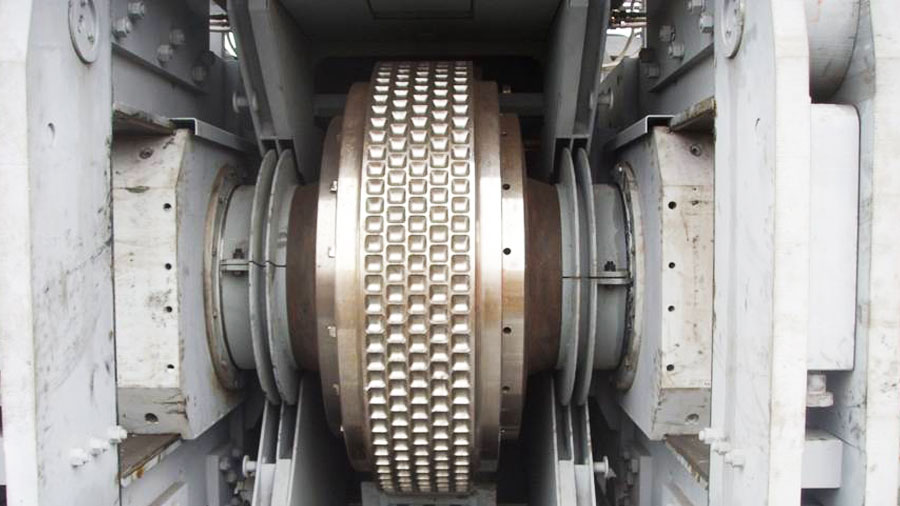

تجهیزات آزمایشی: دستگاه پرس سرد اسفنجی استفاده می شود ، فشار 1200KN و کل قدرت موتور 30KW است.

3. روش تجربی

مواد لازم: هر بار 100 کیلوگرم پودر آهن اسفنجی برداشته و مواد را با 53٪ سیلیکات سدیم مخلوط کنید (0٪ ، 1.0٪ ، 1.5٪ ، 2.0٪ ، 2.5٪).

مخلوط کردن: از همزن یا همزن قوی استفاده کنید تا مواد آماده شده را به مدت 3-5 دقیقه به حالت یکنواخت در بیاورید.

تغذیه: تغذیه دستی اتخاذ می شود. مواد مخلوط شده پس از بسته بندی در کیسه ها ، به صورت دستی در مخزن گیرنده دستگاه بریکت ریخته می شوند.

عملیات بریکتینگ : برای تولید بریکتینگ پودر آهن اسفنجی با دستگاه بریکتینگ کار کنید.

خشک کردن: هر بار 20 بریکت برداشته و درون یک جعبه خشک کن قرار دهید تا با دمای ثابت در 120 ing خشک شود و به مدت 4 ساعت خشک شود.

تشخیص قدرت سقوط: همزمان 10 بریکت برای تشخیص گرفته می شود و ارتفاع سقوط 1 متر است ، تا قدرت سقوط تشخیص داده شود.

آزمون: به ترتیب پودر آهن اسفنجی ، بریکت مرطوب ، بریکت خشک و بریکت خشک شده طبیعی آزمایش شد و شاخص های TFe ، MFe و FeO اندازه گیری شدند.

4. نتایج تجربی

4.1 یون نسبت بایندر

نسبت های مختلف چسباننده را می توان از نتایج تجربی بریکتینگ بعد از اختلاط در مخلوط کن ملات مشاهده کرد. نسبت چسب 1.0 ≥ است ، و قدرت ریزش بریکتینگ شرایط را برآورده می کند. به منظور اطمینان از کیفیت بریکتینگ ، نسبت چسب در تولید 1.0٪ -5.5٪ است.

4.2 یون تجهیزات مختلط

از نتایج آزمایش مقایسه ای اختلاط مخلوط کن ملات و همزن قوی می توان دریافت که هم میکسر قوی و هم میکسر ملات می توانند نیازها را برآورده کنند و اثر مخلوط کن میکسر قوی بهتر از مخلوط کن ملات است.

4.3 سیستم خشک کردن

از جمله تأثیرات سیستم های مختلف خشک کردن بر مقاومت بریکت ، قدرت بریکت مرطوب کم است و با افزایش روزهای خشک شدن طبیعی ، مقاومت بریکت به تدریج افزایش می یابد. مقاومت بریکت می تواند پس از 5 روز خشک شدن طبیعی به بالاترین مقاومت برسد و سپس با افزایش روزهای خشک شدن طبیعی قدرت بریکت افزایش نخواهد یافت.

4.4 تأثیر سیستم خشک کردن بر شاخص های شیمیایی بریکت ها

با ادامه روند خشک شدن ، محتوای TFe بریکت به تدریج کاهش می یابد. پس از 5 روز خشک شدن طبیعی ، سرعت کاهش شروع به کند شدن می کند و مقاومت بریکت در این زمان به حداکثر مقدار می رسد. این نشان می دهد که بریکت مرطوب اساساً پس از 5 روز خشک شده است ، واکنش اکسیداسیون درون بریکت اساساً پایان یافته است و شاخص TFe پایدار است.

از نتایج تجربی ، شاخص TFe جمع و جور خشک شده بالاتر از جمع و جور خشک شده طبیعی است ، زیرا کمپکت زمان واکنش تماس بین رطوبت و MFe را در هنگام خشک شدن کوتاه می کند. با این حال ، خشک شدن طبیعی ، سرعت پایین سرریز آب در سیلیکات سدیم و زمان اکسیداسیون طولانی MFe باعث کاهش شاخص TFe می شود. با این حال ، نفوذ به طور کلی در حدود 0.5 است ، که می تواند نیازهای هدف را برآورده کند. امکان انتخاب خشک کردن طبیعی وجود دارد.