آزمایش تشکیل بریکت حاوی گلوله کربن

به عنوان ماده اولیه اصلی برای احیای مستقیم کوره اجاق دوار، زغال سنگ آجری کربن تثبیت شده سرد باید از طریق حمل و نقل، توزیع، کاهش، تخلیه و سایر فرآیندها در فرآیند تولید کوره اجاق دوار طی شود، بنابراین عملکرد آن در تمام جنبه ها بر تولید صاف و راندمان کوره اجاق دوار. در این مقاله از شربت به عنوان بایندر، وانادیم تیتانیوم مگنتیت و زغال سنگ پودر شده به عنوان مواد خام برای بررسی تأثیر نسبت های مختلف چسبنده، تشکیل فشار و محتوای آب بر عملکرد تجمیع سرد گلوله کربن استفاده شد.

1. تست کنید

1.1 آزمایش مواد اولیه

پودر سنگ معدن مورد استفاده در آزمایش کنسانتره تیتانومگنتیت وانادیوم، محتوای کربن ثابت زغال سنگ 82.04 درصد، ماده فرار 6.58 درصد و محتوای خاکستر 9.88 درصد است. توزیع اندازه ذرات و چگالی ظاهری سرباره و پودر زغال سنگ در جدول 1 نشان داده شده است.

جدول 1: ترکیب اندازه ذرات و چگالی ظاهری پودر زغال سنگ و پودر سنگ معدن.

ماده خام | ترکیب گرانول % | چگالی ظاهری (g/cm-3) | |||||

+0.4میلی متر | 0.15-0.4میلی متر | 0.125-0.15میلی متر | 0.098-0.125میلی متر | 0.074-0.098میلی متر | -0.074میلی متر | ||

پودر معدنی | 0.65 | 20.85 | 52.80 | 22.10 | 2.30 | 1.30 | 2.78 |

زغال سنگ | 21.65 | 23.25 | 15.20 | 17.85 | 12.70 | 9.90 | 0.97 |

1.2 روش تحقیق

فرآیند آزمایش شامل چندین پیوند مانند خشک کردن مواد خام، بچینگ، اختلاط، گندله سازی، خشک کردن و آزمایش است. دمای خشک کردن مواد اولیه 200 درجه سانتی گراد و زمان خشک شدن 120 دقیقه انتخاب شد. نسبت (نسبت جرم) پودر سنگ معدن و پودر زغال سنگ عبارت است از: m (پودر معدنی): m (پودر زغال سنگ) = 5:1. پس از مخلوط شدن یکنواخت مواد اولیه طبق جدول متعامد به نسبت معینی از بایندر و آب مقطر اضافه کرده و یکنواخت هم بزنید. مواد خام مخلوط یکنواخت از تثبیت سرد با تشکیل می شوددستگاه بریکت سازی غلتکی، و فشار قالب گیری مطابق جدول متعامد تنظیم می شود. گلوله های خشک شده برای استحکام گلوله اندازه گیری شد.

2. نتایج و تجزیه و تحلیل

2.1 طراحی آزمایشی و نتایج

پس از قالب گیری تثبیت سرد، گلوله های کربن برای خشک شدن در کوره خشک کن قرار داده شدند. شرایط خشک کردن در دمای 300 درجه سانتیگراد و زمان خشک کردن 30 دقیقه تنظیم شد. پس از خشک شدن، 5 گلوله برای اندازه گیری مقاومت فشاری آنها گرفته شد و سپس مقدار متوسط به عنوان مقاومت فشاری گلوله ها در نظر گرفته شد. با توجه به اصل آزمون متعامد، طراحی سطح عامل در جدول 2 و نتایج آزمون در جدول 3 نشان داده شده است.

جدول 2 سطوح عامل آزمون متعامد

سطح عامل | محتوای بایندر (عامل A)/% | فشار بریکت (فاکتور B)/MPa | افزودن آب (فاکتور C)/% |

1 | 4 | 10 | 1 |

2 | 5 | 12 | 2 |

3 | 6 | 15 | 3 |

4 | 7 | 18 | 4 |

جدول 3 طرح و نتایج آزمایشی

تست شماره | محتوای بایندر (عامل A))/% | فشار بریکت (فاکتور B)/MPa | افزودن آب (فاکتور C)/% | مقاومت فشاری بریکت های خشک (P)/N |

1 | 4 | 10 | 3 | 326 |

2 | 5 | 15 | 1 | 1631 |

3 | 6 | 12 | 2 | 1902 |

4 | 7 | 18 | 4 | 606 |

5 | 4 | 18 | 2 | 732 |

6 | 5 | 12 | 4 | 418 |

7 | 6 | 15 | 3 | 1776 |

8 | 7 | 10 | 1 | 838 |

9 | 4 | 12 | 1 | 473 |

10 | 5 | 18 | 3 | 2011 |

11 | 6 | 10 | 4 | 437 |

12 | 7 | 15 | 2 | 1082 |

13 | 4 | 15 | 4 | 417 |

14 | 5 | 10 | 2 | 1218 |

15 | 6 | 18 | 1 | 1876 |

16 | 7 | 12 | 3 | 737 |

نتایج آزمون در جدول 3 تجزیه و تحلیل شده استA1نشان دهنده مجموع نتایج آزمایش مربوطه زمانی است که فاکتور A اولین سطح آب یعنی S را بگیردA2نشان دهنده مجموع نتایج آزمون مربوطه زمانی است که فاکتور A سطح دوم یعنی S را می گیردA3مجموع نتایج آزمون مربوطه را زمانی که فاکتور A به سطح سوم یعنی S می رسد نشان می دهدA4مجموع نتایج آزمون مربوطه را در سطح چهارم عامل A نشان می دهد، یعنی:

اسA1= P1 + P5 + P9 + P13 = 326 + 732 + 473 + 417 = 1948 (1)

اسA2= P2 + P6 + P10 + P14 = 1631 + 418 + 2011 + 1218 = 5278 (2)

اسA3= P3 + P7 + P11 + P15 = 1902 + 1776 + 437 + 1876 = 5991 (3)

اسA4= P4 + P8 + P12 + P16 = 606 + 838 + 1082 + 737 = 3263 (4)

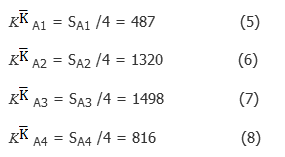

S را تقسیم کنیدA1، اسA2، اسA3، و SA4با 4 برای به دست آوردن:

![]() در معادلات (5) تا (8) نشاندهنده مقاومت فشاری کروی است که فشار قالبگیری و مقدار آب اضافه شده به معنای متوسط جامع باشد و مقدار بایندر اضافه شده 4%، 5%، 6% و 7% باشد. ، به ترتیب. از همین روش برای محاسبه فاکتور B و C استفاده می شود و نتایج محاسبه در جدول 4 نشان داده شده است:

در معادلات (5) تا (8) نشاندهنده مقاومت فشاری کروی است که فشار قالبگیری و مقدار آب اضافه شده به معنای متوسط جامع باشد و مقدار بایندر اضافه شده 4%، 5%، 6% و 7% باشد. ، به ترتیب. از همین روش برای محاسبه فاکتور B و C استفاده می شود و نتایج محاسبه در جدول 4 نشان داده شده است:

جدول 4 تجزیه و تحلیل متعامد نتایج آزمون

پروژه | عامل A | عامل B | عامل C |

S1 | 1948 | 2819 | 4818 |

S2 | 5278 | 3530 | 4934 |

S3 | 5991 | 4906 | 4850 |

S4 | 3263 | 5225 | 1878 |

| 487 | 705 | 1205 |

| 1320 | 883 | 1234 |

| 1498 | 1227 | 1213 |

| 816 | 1306 | 470 |

آر | 1011 | 601 | 764 |

در آزمون متعامد، اگر یک عامل سطح معین تأثیر عمده ای بر نتایج داشته باشد، رابطه کمی باید به صورت اختلاف زیادی بین میانگین جامع K شاخص های زیر هر سطح از عامل نشان داده شود، برعکس، اگر تفاوت بین هر K کوچک است. ، یعنی عامل عامل اصلی نیست. با توجه به مقدار K در جدول، محدوده عوامل A، B و C به صورت زیر محاسبه می شود:

آرآ= 1498 - 487 = 1011 (9)

آرب= 1306 - 705 = 601 (10)

آرسی= 1234 - 470 = 764 (11)

از معادلات (9) تا (11) می توان دریافت که از بین سه عامل A، B و C، عامل اصلی مؤثر بر مقاومت فشاری گلوله ها، محتوای بایندر A و به دنبال آن مقدار آب اضافه شده توسط فاکتور است. C و فشار تشکیل فاکتور B تأثیر نسبتا کمی بر مقاومت فشاری گلوله ها دارد. بنابراین برای به دست آوردن گلوله هایی با مقاومت فشاری بالا، اولین قدم انتخاب نسبت بایندر مناسب است.

2.2 تأثیر عوامل مختلف بر نتایج آزمون

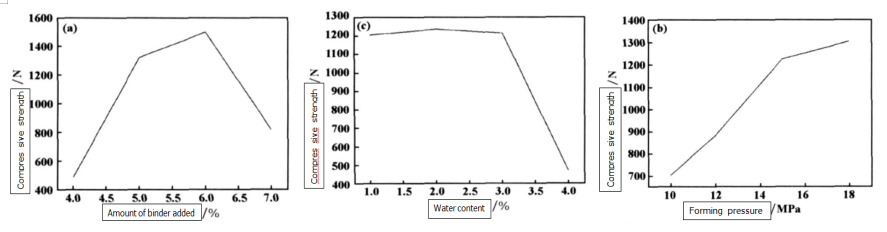

به منظور تشریح تاثیر عوامل مختلف بر مقاومت فشاری گلوله ها پس از شکل گیری با وضوح بیشتر، نمودار از هر عامل و مقدار مقاومت فشاری متوسط جامع تحت این فاکتور، همانطور که در شکل نشان داده شده است، تهیه شده است.

شکل 1 اثر افزودن بایندر، فشار قالب گیری و افزودن رطوبت بر مقاومت فشاری گلوله ها

از شکل 1 می توان دریافت که تأثیر عوامل مختلف بر مقاومت فشاری گلوله های تلفیقی سرد متفاوت است. مقاومت فشاری ابتدا افزایش می یابد و سپس با افزایش مقدار چسب اضافه شده کاهش می یابد. با افزایش فشار قالب گیری، روند تغییر همیشه در حال افزایش است، اما افزایش کوچکتر و کوچکتر است. زمانی که مقدار آب اضافه شده کمتر از 3 درصد باشد، مقاومت فشاری گلوله ها تأثیر کمی دارد و با ادامه افزایش مقدار آب، استحکام گلوله ها به شدت کاهش می یابد.

بر اساس تجزیه و تحلیل جدول 2 و شکل 1، می توان تعیین کرد که ترکیب سطح بهینه A3 B4 C2 است، یعنی مقاومت فشاری گلوله های تلفیقی سرد زمانی که محتوای چسب 6٪ است، فشار قالب گیری 18 است. MPa، و محتوای آب 2٪ است. بالاترین، این ترکیب در 16 کارآزمایی انجام شده لحاظ نشد. بنابراین، آزمایش ترکیب افقی A3 B4 C2 ادامه یافت و میانگین مقاومت فشاری گلوله ها پس از خشک شدن در آزمایش به دست آمد 2723 نیوتن.

این نتیجه بالاتر از مقدار حداکثر در آزمایش است و بنابراین، ترکیب بهینه در شرایط آزمایشی است.

3. نتیجه گیری

3.1 اثرات سه عامل شامل مقدار بایندر، فشار قالبگیری و مقدار آب اضافه شده، بر مقاومت فشاری گلولههای تلفیقی سرد با آزمایشهای متعامد آنالیز شد. استحکام فشاری بیشترین تأثیر را دارد و به دنبال آن مقدار آب اضافه شده و فشار قالب گیری قرار دارد.

3.2 تأثیر بایندر بر مقاومت فشاری گلوله ها پس از قالب گیری ابتدا افزایش و سپس کاهش می یابد. وقتی شربت 6% اضافه می شود، رابطه بین فشار قالب گیری و مقاومت فشاری گلوله ها پس از قالب گیری به این صورت است که با افزایش فشار قالب گیری، مقاومت فشاری گلوله ها به طور مداوم افزایش می یابد. زمانی که مقدار آب اضافه شده زیاد نباشد، تاثیر کمی بر استحکام گلوله ها دارد. هنگامی که محتوای بیش از 3٪ است، استحکام گلوله ها با افزایش محتوای آب به شدت کاهش می یابد.

3.3 ترکیب بهینه A3 B4 C2 با روش آزمایش متعامد به دست آمد، یعنی محتوای بایندر 6٪، فشار قالب گیری 18MPa، و محتوای آب 2٪ بود. در این شرایط فرآیند، میانگین مقاومت فشاری گلوله ها می تواند به 2723 نیوتن برسد.

1

1