تجربه برنامه DRI مبدل داخلی

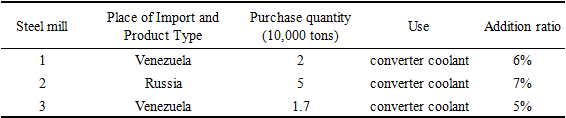

اجازه دهید با استفاده ازآهن اسفنجیوارد شده توسط کارخانه های فولاد داخلی در سه ماهه چهارم سال 2021، همانطور که در جدول 1 نشان داده شده است:

;جدول 1 استفاده از آهن اسفنجی وارداتی در شرکت های آهن و فولاد

از جدول 1 می توان دریافت کهHBI وارداتی در فصل جاری تماماً در تولید مبدل استفاده می شود و هزینه اصلی برای کوره اکسیژن پایه (BOF ) آهن مذاب از کوره بلند است که معمولاً به آن اشاره می شود."فلز داغ"(HM ). فلز داغ کوره بلند علاوه بر آهن حاوی مقدار معینی از عناصر قابل اکسیداسیون مانند کربن، سیلیسیم، منگنز و فسفر است. گرمای واکنش این عنصر با اکسیژن تزریق شده به آن BOF بیش از مقدار مورد نیاز برای بالا بردن فولاد مذاب به دمای ضربه زدن مناسب است و برای جلوگیری از گرم شدن بیش از حد، مایع خنک کننده به کوره اضافه می شود. از نظر فنی، BOF می تواند مقدار زیادی از خنک کننده ها را بپذیرد. فولاد قراضه، سنگ آهن یا مخلوطی از این دو متداول ترین خنک کننده ها هستند.

DRI

کم گوگرد به عنوان خنک کننده اصلی در ترکیب با آهن مذاب کم گوگرد برای ترویج تولید فولاد کم گوگرد مانند فولاد کشش فوق العاده عمیق، فولاد الکتریکی با سیلیکون بالا، فولاد بلبرینگ و غیره استفاده می شود. گوگرد بسیار کم گریدهای فولادی (تا 0.5%) را می توان با استفاده از فلز داغ گوگرد زدایی شده و DRI

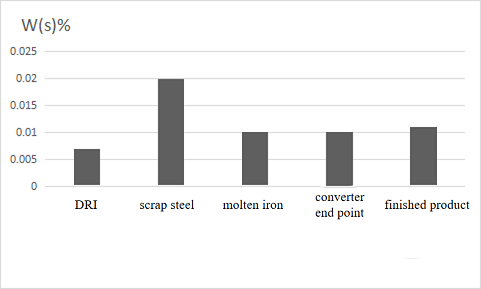

مناسب به عنوان خنک کننده تولید کرد. اثر گوگردزدایی فولادسازی مبدل محدود است زیرا محیط اکسید کننده در مبدل باعث می شود ضریب توزیع گوگرد بسیار پایین باشد. w(S) DRI

کم است، با میانگین 0.008٪، که کمتر از ضایعات فولاد کم گوگرد (w(S)&آن

;0.020٪ است، بنابراین آهن کاهش یافته مستقیم می تواند به راحتی در تولید استفاده شود. از فولاد کم گوگرد مواد خام مبدل و فولاد مذاب w (S) در شکل 1 نشان داده شده است. در تولید واقعی،

عکس. 1. مبدل مواد خام و فولاد مذاب w (S)

در تولید واقعی، هنگام تولید فولاد کم گوگرد، به دلیل کمبود فولاد قراضه مخصوص کم گوگرد، از آهن احیا شده مستقیم برای جایگزینی بخشی از فولاد قراضه ویژه در مبدل استفاده می شود. نقطه پایانی مبدل و محصول نهایی دارای محتوای گوگرد کم است که می تواند نیازهای گوگرد کم فولادهای مختلف را برآورده کند.

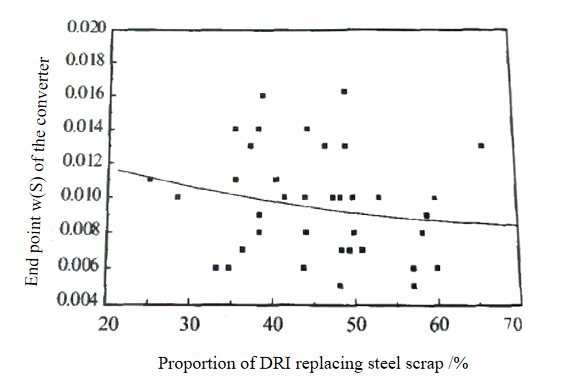

رابطه بین نسبت DRI به جای ضایعات فولادی و محتوای گوگرد در انتهای مبدل در شکل 2 نشان داده شده است. از شکل می توان دریافت که محتوای گوگرد نقطه پایانی مبدل با افزایش نسبت کاهش می یابد. DRI جایگزین ضایعات فولادی

شکل 2 رابطه بین نسبت DRI

جایگزین ضایعات فولادی و نقطه پایانی w(S) مبدل

نسبت ضایعات فولادی به آهن مذاب در تولید مبدل به طور کلی حدود 1:4 است و نسبت ضایعات فولادی که با آهن اسفنجی جایگزین می شود به طور کلی 30 تا 50 درصد است که 5 تا 10 درصد شارژ کوره را تشکیل می دهد. روش کلی افزودن آهن احیا شده مستقیم به این صورت است که آن را به همراه ضایعات فولادی داخل قفسه ضایعات فولادی قرار داده و با هم به داخل کوره اضافه می کنیم. در طی فرآیند ذوب، موقعیت تفنگ با توجه به شرایط مبدل تنظیم می شود، مقدار آهک با توجه به مقدار آهن کاهش یافته مستقیم تنظیم می شود و بقیه مانند زمان تولید معمولی است.

محتوای کربن کوره الکتریکی (یعنی مقدار آهن مذاب و آهن خام) میزان بازیابی بریکت های داغ را تعیین می کند. با محتوای کربن بالاتر، اکسید آهن در وسط بریکت داغ به احتمال زیاد در حوضچه مذاب کاهش می یابد و سرعت بازیافت بریکت داغ در حد بالایی است و بالعکس.